Plate-forme handidroits

la Carte d'Invalidité devient

Carte Mobilité Inclusion

Reconnaissance du Handicap,

le dossier à constituer

infos en suivant ce lien

Pour vous renseigner et vous accompagner au mieux, une équipe est à votre écoute :

Contacter l'équipe LEGS locale

La personne handicapée et ses proches

Maintenant et après nous

La fonderie de cloches de Villedieu-les-Poêles (50)

Nous voici partis pour la dernière escapade de l’année 2013. Petite frayeur avant le départ. Il nous manque une personne. Mais où donc est-elle passée ? René téléphone mais pas de réponse, il appelle Handistar qui lui affirme qu’ils sont bien allés la chercher. Enfin, c’est avec un soulagement que nous voyons arriver le véhicule. Ouf ! le compte est bon. Alors, où allons-nous ? Je ne vous dis rien mais écoutez : Ding, dung, dong ! ding, dung, dong !

Un peu d’histoire : Dans l'arrière pays bocager et non loin de la baie du Mont Saint-Michel, Villedieu-les-Poêles est une ville riche de son artisanat. Durant des siècles elle a abrité de très nombreux ateliers de cuivre et d'étain notamment, mais également des potiers, fondeurs, ébénistes... Elle tire d'ailleurs une partie de son appellation de sa riche activité dans l'industrie de la poêle !

Vers 1130, Henri 1er Beauclerc, Roi d’Angleterre et Duc de Normandie fait don aux Frères Hospitaliers de Jérusalem (qui deviendront en 1530 Chevaliers de l’Ordre de Malte) un petit hameau : Villedieu les Saultchevreuil qui devient la 1ère commanderie de France. Ils lui donnèrent le nom de Villedieu les Poêles car les richesses du sol ont permis de mettre en place cette activité autour du cuivre.

Vers 1130, Henri 1er Beauclerc, Roi d’Angleterre et Duc de Normandie fait don aux Frères Hospitaliers de Jérusalem (qui deviendront en 1530 Chevaliers de l’Ordre de Malte) un petit hameau : Villedieu les Saultchevreuil qui devient la 1ère commanderie de France. Ils lui donnèrent le nom de Villedieu les Poêles car les richesses du sol ont permis de mettre en place cette activité autour du cuivre.

Villedieu hérite, de cette époque, une grande tradition de la dinanderie (une fabrique d’objets en laiton coulé). Ce qui lui vaut d’être reconnue comme la « Cité du cuivre » et à ses habitants d’être appelés les Sourdins… Avant d’être officialisé, ce fût un sobriquet donné aux gens d’ici, souvent poesliers et chaudronniers qui finissaient par être sourds à force de marteler les métaux.

Vers les années 1750, la cité comptait 139 ateliers. Spécialisés essentiellement dans la chaudronnerie domestique, certains artisans ont évolué vers de grosses pièces telles les cloches dont la fonderie, ouverte au public, est unique. On y fabrique les cloches à l’ancienne et à destination du monde entier. Moules fours, outils, fosse…les cloches n’auront plus de secret pour vous !

A Villedieu-les-Poêles, cité du cuivre, l'Atelier du Cuivre est un des derniers ateliers ouvert à la visite pour vous faire apprécier toutes les vraies valeurs du cuivre. La ville des casseroles, des bassines et tous objets rutilant d’un jaune d’or. Chaque devanture de magasin brille des éclats du soleil se reflétant dans mille surfaces miroitantes. La spécialité était la poêle à frire, mais l’afflux des amateurs a obligé à diversifier la production.

Depuis le Moyen-âge, Villedieu les Poêles cultive une intense tradition artisanale que l'on peut découvrir dans de nombreuses petites échoppes ou grâce à de prestigieux ateliers ouverts au public. Vous serez les bienvenus à la Fonderie de Cloches Cornilles-Havard, l'Atelier cuivre et la Maison de l'Etain. Enfin, la ville possède plusieurs petits musées dédiés au cuivre, à la dentelle et au meuble.

Depuis le Moyen-âge, Villedieu les Poêles cultive une intense tradition artisanale que l'on peut découvrir dans de nombreuses petites échoppes ou grâce à de prestigieux ateliers ouverts au public. Vous serez les bienvenus à la Fonderie de Cloches Cornilles-Havard, l'Atelier cuivre et la Maison de l'Etain. Enfin, la ville possède plusieurs petits musées dédiés au cuivre, à la dentelle et au meuble.

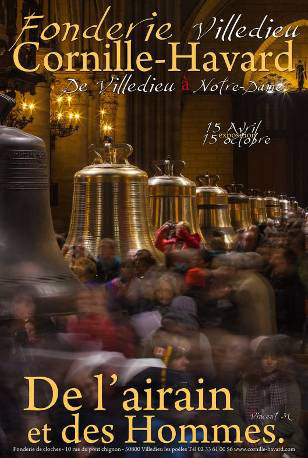

La construction de l'atelier de Villedieu, par Adolphe Havard, un ingénieur polytechnicien, date de 1862 et coïncide avec la mise en service de la ligne de chemin de fer Paris-Granville. Aujourd'hui, il a conservé tout son cachet d'antan et les fondeurs utilisent toujours son chemin de roulement en bois pour déplacer les pièces pesant plusieurs tonnes et son four réverbère à double voûte où l'airain est porté à 1 200 °C. Mais la modernité a aussi bousculé la tradition... Les planches à trousser qui conditionnent la qualité sonore des cloches sont aujourd'hui modélisées sur ordinateur et fabriquées au laser.

Avec 50 000 entrées par an, la fonderie est de loin le lieu le plus visité de la cité sourdine. Dans la commune elle est une véritable institution. La fonderie est une des rares entreprises françaises à encore fondre des cloches. Parmi ses réalisations, des cloches pour : le Mont-Saint-Michel, Valenciennes, Chartres, la Corse…

Avec 50 000 entrées par an, la fonderie est de loin le lieu le plus visité de la cité sourdine. Dans la commune elle est une véritable institution. La fonderie est une des rares entreprises françaises à encore fondre des cloches. Parmi ses réalisations, des cloches pour : le Mont-Saint-Michel, Valenciennes, Chartres, la Corse…

La plus grosse cloche fondue en France, depuis 40 ans, est sûrement celle de l’église Saint Etienne de Mulhouse. Elle pesait plus de 6 tonnes.

Nous voilà partis, en file indienne, vers notre destination. Au fait, vous avez deviné où nous allons aujourd’hui ? Eh oui, nous nous dirigeons vers la fonderie de Villedieu les Poêles. Nous sommes accueillis par 14 cloches de taille différente et la mélodie d’un carillon. Certains d’entre nous en font tinter quelques unes qui nous donnent un air mélodieux.

Notre guide nous explique que la tradition des cloches de Villedieu remonte au Moyen Age, du temps des fondeurs itinérants. Depuis près de 200 ans, la fonderie perpétue ce savoir-faire rare dans un atelier construit en 1865. La 1ère cloche que nous voyons à l’entrée de l’atelier est en bronze, pèse 360 kg, 80 cm de diamètre à la base et donne un son en Sib. Lorsqu’elle sonne c’est environ 100 décibels qui frappent nos oreilles.

Notre guide nous explique que la tradition des cloches de Villedieu remonte au Moyen Age, du temps des fondeurs itinérants. Depuis près de 200 ans, la fonderie perpétue ce savoir-faire rare dans un atelier construit en 1865. La 1ère cloche que nous voyons à l’entrée de l’atelier est en bronze, pèse 360 kg, 80 cm de diamètre à la base et donne un son en Sib. Lorsqu’elle sonne c’est environ 100 décibels qui frappent nos oreilles.

Le son des notes est fonction du diamètre et de l’épaisseur de la cloche. En effet, une épaisseur fine donne un son grave, une épaisseur épaisse donne un son aigu. La cloche est un instrument de musique accordé sur 5 harmoniques : B = le bourdon F = le fondamental T = la tierce mineure Q = la quinte N = le nominal.

La fonderie est unanimement reconnue par les experts Européens pour la qualité esthétique et la musicalité de ses cloches.

Le sol de l’atelier est fait de pavés en bois debout de 20 cm de côté afin de ne pas abîmer les cloches lorsqu’on les roule. OK mais pas facile d’avancer en fauteuil, ça bute partout car le sol n’est pas droit. Mais avec de l’aide on avance malgré tout.

Comment fait-on une cloche ?

Pourquoi le sol est-il en terre ? Tout simplement, car si du métal tombe, il va devenir une bille et il roulera mais si le sol est en béton, le métal exploserait et brûlerait les hommes.

Pourquoi le sol est-il en terre ? Tout simplement, car si du métal tombe, il va devenir une bille et il roulera mais si le sol est en béton, le métal exploserait et brûlerait les hommes.

La fonderie fabrique, également, des cloches marines. Cette cloche est utilisée pour le signalement des navires par jour de mauvais temps, entre autre. Les navires de longueur égale ou supérieure à 12 mètres doivent être pourvus d’un sifflet et d’une cloche et les navires de longueur égale ou supérieure à 100 mètres doivent être pourvus d’un gong dont le son et le timbre ne doivent pas être confondus avec ceux de la cloche.

Elle fabrique également des cloches pour les propriétés, les écoles (plus agréable à l’oreille que les sonneries modernes. Certains d’entre vous ont encore en mémoire, certainement, ces cours de récréation où, au 1er son de cloche, vous couriez tous vous mettre en rang).

Elle fabrique également des cloches pour les propriétés, les écoles (plus agréable à l’oreille que les sonneries modernes. Certains d’entre vous ont encore en mémoire, certainement, ces cours de récréation où, au 1er son de cloche, vous couriez tous vous mettre en rang).

La fonderie a, également, eu le privilège de produire les 8 nouvelles cloches de Notre Dame de Paris de la Tour Nord et du petit bourdon Marie produit aux Pays Bas (qui pèse 6 tonnes et mesure 2m06) de la Tour Sud qui prend place à côté du bourdon Emmanuel qui a l’âge canonique de 330 ans. Elles ont été exposées dans la nef de la cathédrale du 31 janvier au 25 Février 2013.

La bénédiction des 9 nouvelles cloches a eu lieu le 2 février 2013 pour les 850 ans de Notre Dame de Paris.

La bénédiction des 9 nouvelles cloches a eu lieu le 2 février 2013 pour les 850 ans de Notre Dame de Paris.

La coulée d'une cloche, c'est toujours un moment délicat et "émouvant" comme l'explique Paul Bergamo, Directeur de la fonderie. C'est l'aboutissement de semaines de travail, basé sur des techniques ancestrales conservées par la fonderie.

Mais confectionner une cloche reste un exercice de haute voltige. "La coulée, c'est un moment de tension énorme. Si le four est trop chaud ou trop froid, vous pouvez rater la cloche", explique Stéphane Mouton, élève maître d'art qui dirige les dix ouvriers autour du four. En juillet 2009, un moule avait fui et plusieurs personnes avaient été blessées tandis que 10 tonnes de métal s'étaient écoulées dans le sol.

L'opération qui mènera au La dièse de la plus grosse cloche (Gabriel) est titanesque : le cuivre a chauffé plus de huit heures dans un four de six mètres de long sur deux de large qui aura dans l'intervalle englouti 1,250 tonne de charbon et 7m3 de bois, l'équivalent d'un hiver de consommation en bois d'une petite maison. La chauffe du four a démarré vers 04H00, à l'heure où le soleil n'a pas encore chauffé la cheminée et où son tirage est optimal. Plus l'heure de la coulée se rapproche plus la tension monte. Vers 11H30, la porte s'ouvre pour ajouter l'étain au cuivre. Le silence est de rigueur. A l'intérieur, le métal liquide qui clapote contre les briques fait paradoxalement penser à un glacier en fusion aux reflets orangés. Les fondeurs brassent l'alliage avec un râteau géant arrimé au plafond avec de lourdes chaînes.

L'opération qui mènera au La dièse de la plus grosse cloche (Gabriel) est titanesque : le cuivre a chauffé plus de huit heures dans un four de six mètres de long sur deux de large qui aura dans l'intervalle englouti 1,250 tonne de charbon et 7m3 de bois, l'équivalent d'un hiver de consommation en bois d'une petite maison. La chauffe du four a démarré vers 04H00, à l'heure où le soleil n'a pas encore chauffé la cheminée et où son tirage est optimal. Plus l'heure de la coulée se rapproche plus la tension monte. Vers 11H30, la porte s'ouvre pour ajouter l'étain au cuivre. Le silence est de rigueur. A l'intérieur, le métal liquide qui clapote contre les briques fait paradoxalement penser à un glacier en fusion aux reflets orangés. Les fondeurs brassent l'alliage avec un râteau géant arrimé au plafond avec de lourdes chaînes.

"Nous allions technologies récentes et anciennes. Comme au XIXe, c'est le poids du métal qui le fait couler" dans les moules situés en contrebas, explique M. Bergamo. Avec ces neuf nouvelles cloches, qui rejoindront le célèbre bourdon Emmanuel, qui, lui, a traversé les siècles, "on va retrouver l'ensemble campanaire tel qu'il était avant la Révolution". Quatre cloches avaient été mises en place au XIXe siècle mais elles ont été déposées début 2011 car elles étaient en métal médiocre, a-t-il précisé. Le coût total du renouvellement est chiffré à 2 millions d'euros, financé par les dons.

Le choix des prénoms des nouvelles cloches rend hommage à des grands saints et des personnalités ayant marqué la vie du diocèse de Paris et de l’église. J’ai inscrit les notes pour les personnes qui sont musiciennes.

Et bien voilà, notre voyage à travers les pays, les régions françaises, est terminé pour l’année 2013. Nous espérons que vous avez été satisfaits des sorties qui vous ont fait découvrir ou redécouvrir, nous l’espérons, des choses intéressantes.

Nous espérons vous retrouver pour de nouvelles aventures à compter de Février 2014.